W E-Invest oferujemy kompleksowe cynkowanie stali w Poznaniu – od przygotowania powierzchni, przez oczyszczenie elementów, aż po dobranie odpowiedniej metody ochronnej. Cynkowanie zabezpiecza stal przed agresywnymi czynnikami, minimalizuje ryzyko pęknięć powłoki oraz zapewnia pełną zgodność z normami jakościowymi.

Cynkowaniu poddajemy m.in.:

- stal konstrukcyjną,

- profile i rury,

- elementy ogrodzeniowe,

- części maszyn i podzespołów,

- komponenty przemysłowe i budowlane.

Cynkowanie ogniowe Poznań

Linia technologiczna do cynkowania ogniowego wyposażona w wanny o wymiarach:

13000 x 1600 x 3300 mm.

Maksymalne wymiary cynkowanych elementów:

12500 x 1500 x 2800 mm, ciężar jednostkowy do 9 ton.

Oferowany ocynk posiada atest higieniczny.

Cynkowanie ogniowe sprawdza się doskonale w przypadku:

- konstrukcji budowlanych i przemysłowych,

- ogrodzeń i balustrad,

- słupów, ram i profili stalowych,

- elementów narażonych na stały kontakt z wilgocią i czynnikami atmosferycznymi.

Cynkowanie galwaniczne Poznań

Powłoka połyskowa i matowa, pasywacja bezbarwna lub barwna.

Cynkowanie galwaniczne Poznań to metoda, w której powłoka cynku nakładana jest poprzez proces elektrolizy. To idealne rozwiązanie wszędzie tam, gdzie liczy się wysoka estetyka wykonania oraz precyzyjna grubość warstwy.

Cynkowanie galwaniczne gwarantuje:

- gładką i równomierną powierzchnię,

- wysoką odporność na korozję,

- możliwość zastosowania kolorowych powłok pasywacyjnych (np. srebrna, żółta, czarna),

- zabezpieczenie niewielkich elementów technicznych, śrub, podzespołów maszyn, mocowań czy elementów dekoracyjnych.

Dlaczego warto wybrać cynkowanie w E-Invest?

- wieloletnie doświadczenie w obróbce metali i stali,

- współpraca z certyfikowanymi ocynkowniami,

- doradztwo techniczne w wyborze optymalnej metody cynkowania,

- kontrola jakości powłok zgodna z obowiązującymi normami,

- szybkie terminy realizacji i profesjonalna obsługa.

Najczęściej zadawane pytania

Kiedy warto wybrać cynkowanie ogniowe, a kiedy galwaniczne?

Cynkowanie ogniowe zapewnia najwyższą odporność na korozję i najlepiej sprawdza się w konstrukcjach zewnętrznych. Cynkowanie galwaniczne jest bardziej estetyczne i precyzyjne – stosuje się je przy drobnych elementach i częściach technicznych.

Ile trwa cynkowanie stali?

Czas realizacji zależy od wielkości elementów i rodzaju metody. Zazwyczaj cynkowanie trwa od 24 do 72 godzin, w przypadku większych konstrukcji – nieco dłużej.

Czy cynkowanie zanurzeniowe daje pełną ochronę antykorozyjną?

Tak. Dzięki całkowitemu zanurzeniu elementu powłoka dociera nawet do trudno dostępnych miejsc, tworząc szczelną i trwałą ochronę.

Czy cynkowanie zmienia wygląd powierzchni?

Tak, ale w pozytywny sposób – elementy zyskują jednolitą, metaliczną barwę. Cynkowanie galwaniczne dodatkowo pozwala na wybór różnych odcieni dzięki pasywacji.

Czy można cynkować elementy wcześniej malowane?

Powierzchnia musi być czysta, pozbawiona farby, olejów i korozji. W E-Invest wykonujemy pełne przygotowanie elementów, w tym piaskowanie przed cynkowaniem.

Dowiedz się więcej o cynkowaniu

Cynkowanie ogniowe

Cynkowanie ogniowe to metoda zanurzeniowa. Oznacza to, że zarówno przygotowanie powierzchni, jak też powlekanie cynkiem odbywa się poprzez zanurzenie elementów konstrukcji w wannach, które zawierają kąpiele o odpowiednim składzie chemicznym. Taka technologia zapewnia możliwość dotarcia do każdej szczeliny, oczyszczenia jej i zabezpieczenia przed korozją. Końcowym etapem procesu cynkowania jest nałożenie powłoki cynkowej na czyste elementy stalowe, które zanurza się w roztopionym cynku. Temperatura robocza kąpieli cynkowej wynosi ok. 450°C. Następuje wtedy szybka reakcja między żelazem i cynkiem, która prowadzi do powstania na powierzchni stali powłoki cynkowej. Jej budowa i właściwości zależą od składu chemicznego podłoża stalowego, a także od jego grubości i konstrukcji. Przy spełnieniu określonych warunków dotyczących gatunku stali, szczególnie chodzi o zawartość krzemu i fosforu, a także przy odpowiednim skonstruowaniu elementów przeznaczonych do cynkowania, otrzymuje się powłoki antykorozyjne wytrzymałe na uszkodzenia mechaniczne, ścieranie, erozję, udary, wolne od porowatości, wykazujące doskonałą przyczepność do podłoża.

Technologia cynkowania ogniowego wykorzystuje zjawisko dyfuzji, które polega na „wnikaniu” atomów cynku w zewnętrzną warstwę stali podczas „kąpieli” w roztopionym cynku. W ten sposób na powierzchni elementu stalowego tworzy się stop żelazo-cynk. Podczas wyjmowania ocynkowanego przedmiotu z kąpieli cynkowej, na zewnętrznej powierzchni stopu pozostaje warstwa czystego cynku. Powłoka cynkowa otrzymywana w procesie cynkowania ogniowego ma strukrurę warstwową. Składa się z faz stopowych, żelazowo-cynkowych oraz warstwy czystego cynku. Obecność warstw stopowych sprawia, że powłoka cynkowa jest nierozdzielnie związana ze stalowym podłożem. Jest to bardzo ważna cecha, jeśli uwzględni się fakt, że elementy stalowe są wystawiane na znaczne obciążenia powierzchni podczas transportu, montażu i dalszego użytkowania, których nie wytrzymują powłoki związane z podłożem jedynie przez fizyczny efekt adhezji.

Antykorozyjne właściwości powłok cynkowych polegają na tym, że cynk może tworzyć niezwykle odporne i trudno rozpuszczalne powłoki kryjące. Tworzą się one podczas kontaktu z powietrzem i wodą. Składają się głównie z zasadowego węglanu cynku i to one są odpowiedzialne za właściwą ochronę przed korozją. Wprawdzie z biegiem lat są w niewielkich ilościach znoszone przez wiatr i wpływy atmosferyczne, jednak z uwagi na znajdujący się pod nimi cynk, powstają na nowo.

Ogniowa powłoka cynkowa zapewnia nie tylko ochronę bierną jako fizyczna bariera osłaniająca stal, lecz także ochronę elektrochemiczną, ponieważ cynk jako metal bardziej aktywny sam ulega utlenieniu, chroniąc przed tym stal.

Powłoka cynkowa chroni stal przez wiele lat i nie wymaga konserwacji. Ponadto można przedłużyć jej trwałość oraz nadać wyrobom pożądane walory estetyczne przez pokrycie ocynkowanej powierzchni dodatkową powłoką lakierniczą lub malarską (tzw. system duplex).

Grubość powłoki

W procesie cynkowania ogniowego otrzymuje się powłoki o grubości średnio od 70 do 150 mikrometrów. Ta grubość wystarcza, aby chronić stal przed korozją przez całe dziesięciolecia. Średnia trwałość powłoki cynkowej wynosi 30-50 lat.

Grubość powłoki cynkowej mierzy się w mikrometrach lub podaje się masę powłoki w g/m2.

Minimalne grubości powłok zalecane zależnie od grubości materiału, z którego wykonane są cynkowane elementy określa norma PN-EN ISO 1461:

| Grubość stali (t) w mm | Minimalna średnia grubość powłoki w ľm | Masa odniesiona do powierzchni w g/m2 |

|---|---|---|

| t ≥ 6 mm | 85 | 610 |

| 3 mm ≤ t < 6 mm | 70 | 505 |

| 1,5 mm ≤ t < 3 mm | 55 | 395 |

| t < 1,5 mm | 45 | 325 |

Grubość powłoki uzależniona jest od następujących czynników:

- grubość stali,

- skład chemiczny stali; w szczególności zawartość pierwiastków: krzemu i fosforu; zawartość krzemu w stali przeznaczonej do cynkowania powinna wynosić mniej niż 0,03% (przy sumarycznej zawartości krzemu i fosforu nie przekraczającej 0,045%) lub od 0,15% do 0,24% krzemu (przy sumarycznej zawartości krzemu i węgla mniejszej od 0,5%),

- temperatura kąpieli cynkowej i czas przetrzymywania elementu w kąpieli cynkowej,

- chropowatość powierzchni elementu.

Trwałość

Trwałość oznacza czas istnienia powłoki cynkowej w ilości wystarczającej do ochrony stali przed korozją. W miarę upływu czasu występuje utlenianie powłoki, powodujące zanik górnych warstw cynku i odkrywanie warstw stopowych żelazo-cynk. Dopóki w tych warstwach jest cynk, zapewnia on ochronę przed korozją.

Okres trwałości powłoki cynkowej zależy od obciążenia korozyjnego środowiska, w którym konstrukcja jest eksploatowana, a także od grubości powłoki.

Trwałość powłok można obliczyć prostym działaniem matematycznym (PN-EN ISO 14713):

(Grubość powłoki cynkowej w ľm / Zużycie powłoki cynkowej w ľm na rok) = Ochrona w latach

Według tego rachunku dla grubości powłoki 70 ľm można określić w zależności od kategorii korozyjności atmosfery następujące okresy trwałości:

| Kategoria korozyjności PN-EN ISO 12944-2 | Obciążenie korozyjne atmosfery korozyjne | Roczny ubytek grubości powłoki cynkowej w ľm | Ochrona w latach |

|---|---|---|---|

| C1 (bardzo mała) | Znikome – wnętrza budynków klimatyzowanych | ≤0,1 | >100 |

| C2 (mała) | Niskie – atmosfera z niską zawartością zanieczyszczeń i suchym klimatem; głównie tereny wiejskie | > 0,1 do 0,7 | 100 |

| C3 (średnia) | Umiarkowane (umiarkowany klimat nadmorski, atmosfera miejska o średnim zanieczyszczeniu SO2) | > 0,7 do 2,1 | 30÷100 |

| C4 (duża) | Wysokie (tereny przemysłowe i przybrzeżne o średnim zasoleniu) | > 2,1 do 4,2 | 17÷30 |

| C5 (bardzo duża) (C5-I, C5-M) | Bardzo wysokie (tereny przemysłowe o wysokiej wilgotności i agresywnej atmosferze oraz przybrzeżne o dużym zasoleniu) | > 4,2 do 8,4 | 8÷17 |

Wytrzymałość mechaniczna

Powłoka ochronna wytworzona w procesie cynkowania ogniwego jest zbudowana warstwowo. Przy powierzchni elementu powstają bardzo twarde warstwy stopowe cynku z żelazem, twardsze od stali. Zewnętrzna warstwa powłoki ma skład chemiczny zbliżony do składu chemicznego kąpieli cynkowej, twardość jej odpowiada twardości cynku. Taka budowa powłoki cynkowej czyni ją odporną na uszkodzenia mechaniczne, gdyż zewnętrzna miękka warstwa absorbuje naciski i uderzenia, a wewnętrzna twarda chroni podłoże przed uszkodzeniem.

Estetyka

Na wygląd powłoki cynkowej mają wpływ:

- skład chemiczny materiału podłoża,

- technologiczność konstrukcji,

- kształty geometryczne i masa elementu,

- parametry procesu cynkowania.

Jakość i wygląd uzyskiwanych powłok zależy od składu chemicznego stali, a w szczególności od zawartości węgla, fosforu i krzemu.

Stal o zawartości krzemu w przedziale krytycznym od 0,03 do 0,15% i powyżej 0,3%, po cynkowaniu ma powierzchnię barwy szarej, chropowatą, nierównomierną i kruchą (w zasadzie nie powinna być cynkowana).

Przy łączeniu ze sobą części różniących się pojemnością cieplną, części o większej pojemności cieplnej mogą mieć powierzchnię szarą, a części o mniejszej pojemności cieplnej, powierzchnię z połyskiem metalicznym.

Koszt

Ze względu na wieloletni okres ochrony przed korozją jaki zapewnia ogniowa powłoka cynkowa, jest ona zabezpieczeniem bardzo ekonomicznym. Koszty ponoszone w momencie wykonywania powłoki w odniesieniu do okresu jej trwałości okazują się znikome.

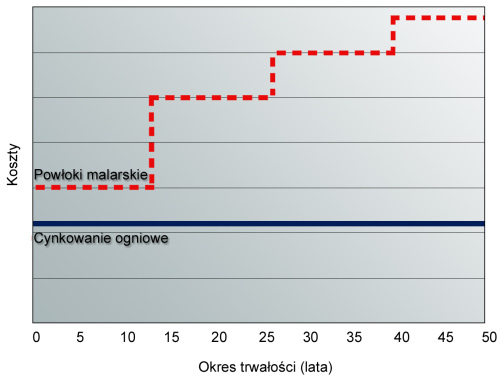

Całkowite koszty systemu ochrony antykorozyjnej obejmują: koszty wykonania i koszty napraw. Miarodajnym czynnikiem przy kalkulacji kosztów jest trwałość zabezpieczenia antykorozyjnego. Poniższa tabela przedstawia porównanie cynkowania ogniowego z dwoma systemami malarskimi droższym i tańszym.

Tabela: Porównanie składników kosztów cynkowania ogniowego z malowaniem

| Operacja | System malarski 1 | System malarski 2 | Cynkowanie ogniowe |

|---|---|---|---|

| przygotowanie powierzchni | ręczne | obróbka mechaniczna strumieniowo – ścierna | zawarte w cenie |

| warstwa podkładowa | 1 | 1 | – |

| warstwa nawierzchniowa | 2 | 2 | cynk, 85 µm |

| trwałość | 8 lat | 11 lat | 50 lat |

| naprawa | co 8 lat | co 11 lat | – |

| koszty wykonania i napraw w % | 198 | 169 | 100 |

Cynkowanie ogniowe okazuje się rozwiązaniem bardziej ekonomicznym. Dowód jest prosty: naniesienie powłok malarskich jest bardzo pracochłonną, a więc także drogą ze względu na koszty wykonania operacją, która musi być co kilka lat powtarzana. Przyszłe koszty powstają głównie z powodu krótkiej trwałości powłoki malarskiej w porównaniu z powłoką cynkową, co wiąże się z koniecznością malowania konserwacyjnego. Ogniowa powłoka cynkowa tego nie wymaga. Dlatego też koszt cynkowania ogniowego pozostaje na jednakowym poziomie, natomiast koszty zabezpieczenia powłoką malarską rosną schodkowo w czasie z powodu wykonywanych co kilka lat napraw, co obrazuje wykres:

Powłoka malarska stosunkowo szybko się starzeje. Staje się coraz mniej elastyczna, pęka, zarysowuje się i łuszczy. Średnio co 6 – 7 lat wymaga konserwacji, dlatego koszt takiego zabezpieczenia rośnie w czasie.

Powłoka cynkowa zapewnia wieloletnią ochronę stali przed korozją bez konieczności renowacji, co stanowi zasadniczy czynnik decydujący o jej ekonomiczności. Koszt cynkowania ogniowego okazuje się niski po uwzględnieniu korzyści jakie zapewnia ta metoda. Czas wykonania takiego zabezpieczenia to kilka godzin. Przy wszystkich wymienionych wcześniej zaletach jest to zabezpieczenie ekologiczne i znormalizowane, wykonywane zgodnie z wymaganiami jakościowymi normy PN-EN ISO 1461.